創造的革新を起こす。

ZIP STORY-01

発端は「無いなら創ればいい」の精神。

定形外フィルムインサーター開発物語。

定形外フィルムインサーターとは?・・・文字通り、定形外サイズのフラップ付きフィルム封筒を、大型のフィルムロールから一つひとつ自動で作りながら、さらに複数の配送物を自動で封入(インサート)できるオートメーションラインのこと。では、なぜ自動化が必要になったのか?それはクライアントであるベネッセコーポレーションの物流戦略の変化に応じるためのソリューション課題が突きつけられたからだった。

世界中のどこを探しても前例のない自動化設備。

さてジップの技術開発陣は、どう受け止めたのか?

発端は「無いなら創ればいい」の精神だった。そこから始まる前人未到の試み。それはダイレクトメール革命とも言うべき挑戦だった。ここでは開発の先頭に立ち挑んだメンバーが振り返るチャレンジの歩みを浮き彫りにする。今のジップの礎となる開発ストーリーから、脈々と受け継がれる挑戦魂と創造魂を感じていただけることを期待する。

Stage-01

不可能を可能にするプロジェクトが始動。

ベネッセコーポレーションの物流戦略は、年々増大するDM発送の効率化、そして画一的なものではなく、一人ひとりのニーズに応えるOne to

Oneマーケティングが必須となり、大きな転機を迎えていた。そこで発送代行を担うジップに、この転機をチャンスに変えるための課題が突きつけられることになる。

進研ゼミの教材発送は、より個々人にフィットしたものにするために教科書別、進度別、都道府県別などによる果てしない程の組み合わせの封入を求められる状況へ。DMも学習教材の特徴と赤ペンサービス等を加えたゼミの魅力を伝えるために様々な封入仕様が生まれた。それらの業務を完遂するために、手作業中心の従来の方法では物理的な限界を迎え、機械化と自動化が必須テーマになった。

箱詰め中心の発送から、コスト面や効率を考えてのフィルム封筒中心の発送へとシフトするために、まず着手したのが定形フィルムインサーターの開発。これに関してはパック展で出会った、あるインナーメーカーのインナー封入機械から着想を得て実現する。しかしながら定形外となると前例がなく、ゼロからの開発を余儀なくされた。

前途多難なスタートだった。用途を満たす、似たようなものを探したが、国内には見当たらず、最終的にはドイツメーカーとの共同開発へ。“無いなら創ればいい”の精神で、開発部とドイツメーカーがタッグを組み、まさに不可能を可能にするプロジェクトが始動したのだ。

Stage-02

ニッポン×ドイツのプライドを賭けた技術トライアル。

定形フィルムインサーターの開発を通じて、フィルムを溶断して定形封筒を自動作成する技術は確立した。また、配送物の丁合技術も確立した。これらの要素技術をベースに定形外フィルムインサーターの開発に挑んだが、ひと筋縄ではいかなかった。仕様を決め、初期設計をして、それに基づきドイツのエンジニアがプロトタイプづくりに着手。進捗確認が電話ではおぼつかず、渡独して現地の開発チームに加わり、共同作業で仮説&検証を行った。

ドイツ現地の工場には“KAIZEN“という看板が掲げられていた。そしてエンジニアたちも自らの仕事に誇りを持っており、単に仕様通りの仕上がりではなく、それ以上のスペックを!機能性を!という熱意が充満する現場だった。気質的には似ているドイツ人エンジニアとの相性を感じ、これなら行ける!と確信したという。

かくしてプロトタイプは完成。まずは、ドイツの展示会(ドルッパ)に出品され、その後プロトタイプ1号機が岡山県長船のファクトリーセンターへ。実際に稼働させながらの不具合の確認、そして改善に次ぐ改善とブラッシュアップが繰り返される。

日本で認められたら、世界的なビジネスにも発展する!との想いで、ドイツ人エンジニアたちも社運をかけての姿勢を見せ、極めて協力的だった。まさに技術先進国“ニッポン×ドイツ”のプライドをかけたコラボ技術トライアルが、ここで繰り広げられたのである。

しかしながら、ひとまずの完成をみたものの、満足には程遠いレベルだった。簡単な封入セットでは問題がなかったが、厚みがでるなどの仕様の違いによって数々の問題が生じた。そしてここから本当の意味での開発の正念場を迎えることになる。

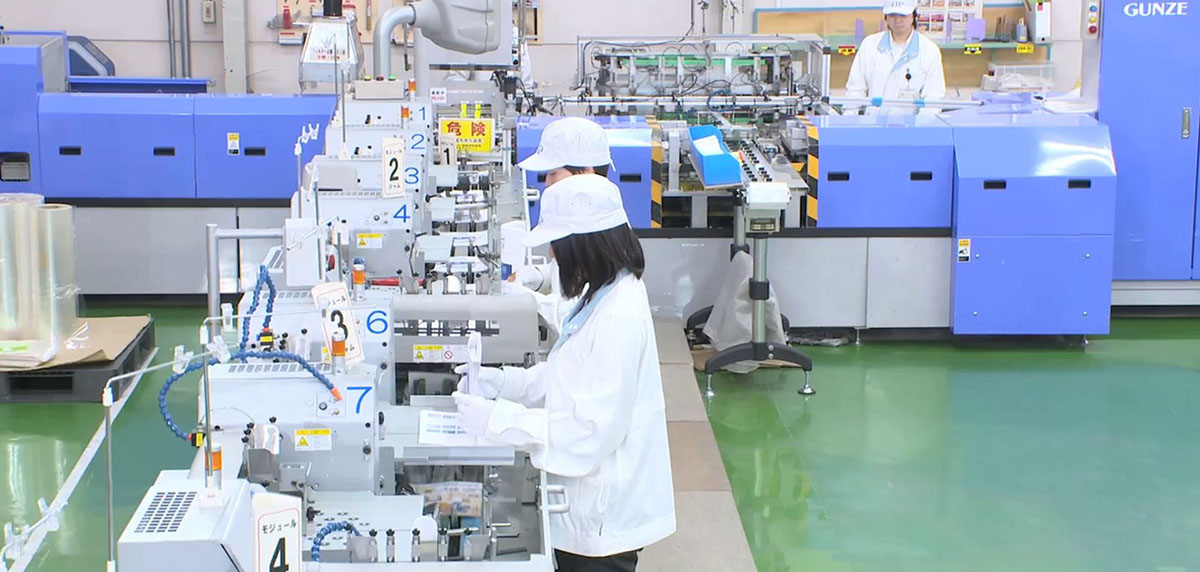

開発部のものづくりラボ

創造的革新の源

ドイツから技術者が来訪

共に開発に挑んだ。

Stage-03

人が財産であることを改めて証明する実績へ。

機械的な問題は、その詳細をドイツメーカーに伝え、彼らが2号機、3号機を開発する中でクリアしていった。一方、機械オペレータのスキルで解決できる問題もあり、これらについては開発部が中心となり試運転を繰り返し、ベストな機械オペレーションの方法を探りながら確立していった。

生産自体は始まっていたので、1日の目標処理数に達するまで必死でオペレーションの工夫によるパフォーマンスアップを図る。フィルムの毛羽立ちの問題に対しては、溶断歯の切れや温度、エッジの角度、引っ張るタイミング等々、様々な条件で試行錯誤をして、ベストなものへと導いていった。その上で、2号機、3号機でも最大パフォーマンスを実現するオペレーションを確立して、それをオペレータ全員で共有して、着実に一日の処理数の限界値を上げていった。

機械の性能だけではうまくいかない状況を、オペレーターがことごとく打破。そして品質と納期を守ることに全員が取り組み、チームワークで乗り切った。まさに「企業は人なり。人が財産である」ということを証明する展開となった。

ドイツメーカーにとっても、このプロジェクトは新しい技術やノウハウの蓄積となり、他の会社への応用展開の道を開き、ビジネス的にも大きなメリットがあったに違いない。共同開発メーカーからは感謝されることが多いという。中には、ジップのオリジナル機械のパーツが、メーカーの純正部品になるケースもあり、それくらい磨きに磨いて遂行するのが、ジップのプロジェクトの常なのだ。

Stage-04

機械封入できる多様な設備を次々と開発

定形外フィルムインサーターは、2000年に第1期の開発を終え、安定稼働へ。ベネッセコーポレーションの物流戦略を強力に支え、ジップ自体の成長エンジンにもなり、通信販売会社や量販店の商品発送やDM発送も請け負う展開へ。事業拡大への突破口にもなったのである。その後、計3台のラインでは受注量を処理できなくなり、新たな仕様での高速機の開発が急務となる。

不可能を可能にするチャレンジ。その成功はジップの開発力の礎となり、その後の開発チャレンジの原動力にもなっていった。まず、100/分、出来高4000/時という目標値を掲げ、開発に挑み、定形外フィルムインサーター高速機を完成、導入。また、定形サイズ向けにおいてもさらなる高速化を目指し、新型定形フィルムインサーターの開発導入に成功。拡大する受注量に応じて開発自体もスピードアップして、一気にファクトリーセンターの自動化が加速していった。

こうして大小様々な封筒仕様郵便物の全てを機械封入できる設備を次々に開発するとともに、全ての発送物をいつ、どのように封入し、発送したかの記録も残せるようにして、セキュリティおよびトレーサビリティの機能も完備。個人情報保護という面からも万全の設備ラインとしての完成度を極めていった。

開発部が蓄積してきた知見やノウハウは、若い世代のエンジニアにも受け継がれ、技術の継承という意味でも、今回のプロジェクトは大きな意味を持つ。

Stage-05

さらなる技術革新へのチャレンジ。

開発部の拠点“ものづくりラボ”は、さながら未来実験室の様相を呈している。ここには“無いなら創ればいい”の精神が充満しており、一人ひとりが常に未来時間の中で発想しながら、純粋なものものづくりに没頭できる環境がある。一見、雑然として町工場のようだが、ここにはあの“下町ロケット”のような夢と情熱が詰まっている。開発責任者は言う。「ここから革新的なアイデアの芽が出て、育まれ、それがいつか世界のデファクトスタンダード(事実上の標準)になる。そんな快挙が次々と果たされると信じています」と。若手エンジニアも目を輝かせて言う。「私もあの“下町ロケット”の世界を夢見ています。“意志あるところに、道はできる”の諺のごとく、これからも不可能を可能にする、そして技術史に名を刻むプロジェクトに挑み続けます」と。

ものづくりラボでは今日も、さらなる技術革新へのチャレンジが行われている。“ストーリーのある仕事にする。ストーリーのある自分になる。それがジップで働き、物語を紡ぎながら生きるということ”…その姿を色濃く感じられる場所、それがものづくりラボなのである。